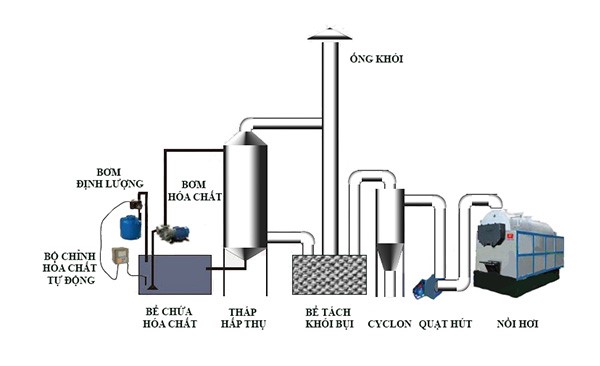

Các phương pháp làm sạch khí thải rất đa dạng, khác nhau về cấu tạo thiết bị cũng như về công nghệ làm sạch. Phương pháp làm sạch chất thải được lựa chọn theo khối lượng và thành phần chất thải. Ngoài ra nó còn được lựa chọn trên cơ sở so sánh phân tích tính kinh tế – kỹ thuật. Để đạt được hiệu quả xử lý khí thải cao cần phải sử dụng phối hợp đồng thời nhiều phương pháp và thiết bị lọc khác nhau. Nhằm bảo vệ môi trường một trong những cách xử lý khí thải khá hiệu quả và triệt để góp phần bảo vệ môi trường đó là xử lý khí thải bằng phương pháp hóa học.

Thực hiện tương tác hóa học nhằm chuyển các khí độc thành các sản phẩm ít độc hại hơn nhờ các chất xúc tác đặc biệt. Được thực hiện trong các thiết bị phản ứng.

Vai trò của phương pháp hóa học trong xử lý khí thải

Giúp làm tăng các phản ứng hóa học trong xử lý khí thải.

Cụ thể của việc xử lý này có hai vấn đề: Chuyển C, CO, COV về CO2 không độc bằng phản ứng oxy hoá, nghĩa là đốt cháy với sự có mặt của O2. Chuyển NOx về O2 và N2, là phản ứng khử ngược lại với phản ứng trên. Hai quá trình này phải thực hiện đồng thời. Vì thế, phải tìm một “khoảng” cho phép để chỉnh nồng độ oxy sao cho cả hai quá trình đều cùng thực hiện được, đồng thời tìm chất xúc tác thích hợp.

Trong công nghiệp luyện kim đen, sản xuất nhôm bằng phương pháp điện phân nóng chảy khí thải thường chứa CO, người ta thường sử dụng xúc tác chứa 0.3% Pt mang trên oxit nhôm. Các hợp chất hữu cơ là thành phần chủ yếu có trong khí thải của nhà máy sản xuất chất dẻo, thuốc kháng sinh, andehyt phatalic, dây chuyền sơn…Xúc tác thường được sử dụng ở đây là Pt, Pd và Rh. Pt và Pd thường được mang trên Al2O3 để oxy hóa các alkan. Các xúc tác trên cơ sở Pd có hoạt tính cao trong phản ứng oxy hóa CO giá thành lại thấp hơn Pt . Pt có hoạt độ cao nhất cho oxy hóa propan ở 500oC, trong khi Pd là xúc tác tốt hơn cho quá trình oxy hóa ethan, methan và các olefin. Rh có hoạt độ thấp nhất trong phản ứng oxy hóa propan, nhưng khi kết hợp với Pt sẽ tạo thành vật liệu xúc tác tốt nhất cho phản ứng oxy hóa và khử các NOx.

Phương pháp hóa học là quá trình các khí bị hấp phụ do có phản ứng hóa học với vật liệu hấp phụ, lực liên kết phân tử trong trường hợp này mạnh hơn ở hấp phụ vật lý. Do vậy lượng nhiệt tỏa ra lớn hơn, và năng lượng cần nhiều hơn.

Bên cạnh đó còn sử dụng các chất hóa học như: nước, các dung dịch bazơ: KOH, NaOH, Na2CO3 , K2CO3 , Ca(OH)2 , CaCO3…để hấp thụ khí bằng chất lỏng (hóa chất) và là quá trình chuyển các phân tử khí cần xử lý vào trong pha lỏng nhờ quá trình hòa tan các chất hóa học khi chúng tiếp xúc với nhau.

Các quá trình trên tạo nên quy trình xử lý khí thải bằng phương pháp hóa học.

Các phương pháp xử lý khí thải bằng phương pháp hóa học

Như vậy xử lý khí thải bằng phương pháp hóa học thực chất là phương pháp xử lý áp dụng phương pháp hấp thụ hóa hóc và hấp phụ hóa học đối với các thiết bị xử lý.

Xử lý khí thải bằng phương pháp hấp thụ

Hấp thụ khí thải bằng phương pháp hóa học là phương pháp sử dụng chất lỏng, rắn để làm nguyên liệu hấp thụ khí độc từ quá trình hoạt động sản xuất của nhà máy. Đây là quá trình chuyển các chất khí độc hại cần xử lý vào trong pha lỏng. Nhờ quá trình hòa tan nên làm chúng tiếp xúc với nhau. Trong quá trình hấp thụ có xảy ra phản ứng hóa học.

Kỹ thuật xử lý khí thải bằng quá trình hấp thụ còn được sử dụng rộng rãi để khử ẩm trong không khí, các khí độc hại và có mùi trong khí thải. Nó giúp thu hồi các loại hơi, khí sạch lẫn trong không khí hoặc khí thải.

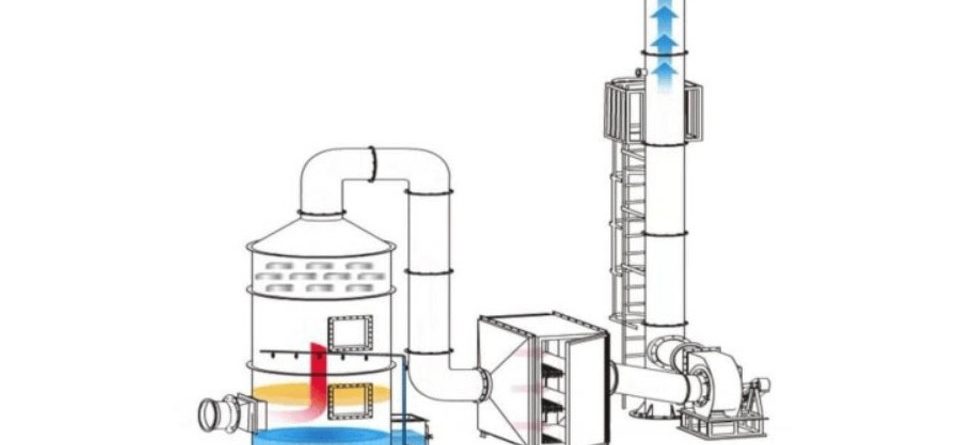

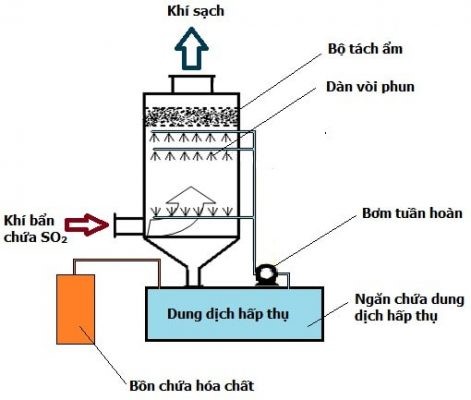

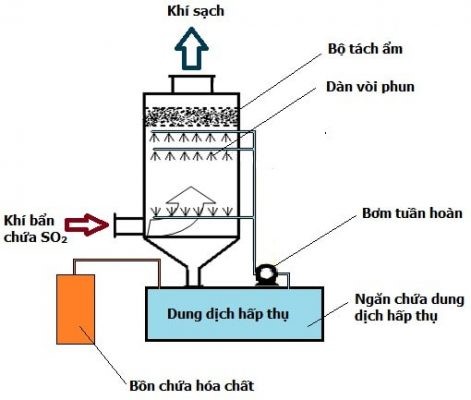

Hình ảnh cơ chế xử lý khí thải bằng tháp hấp thụ

Cơ chế của kỹ thuật xử lý bằng phương pháp hấp thụ bao gồm 3 bước:

- Bước 1: Sự khuếch tán các phân tử chất ô nhiễm thể khí trong khối khí thải đến bề mặt của dung dịch hấp thụ.

- Bước 2: Sự thâm nhập và hòa tan chất khí vào bề mặt của dung dịch hấp thụ.

- Bước 3: Sự khuếch tán chất khí đã hòa tan trên bề mặt ngăn cách vào sâu trong lòng chất lỏng hấp thụ.

Trong quá trình hấp thụ, các phần tử chất khí ô nhiễm trong khí thải bị giữ lại trên bề mặt vật liệu rắn và làm sạch. Những chất khí độc hại bị giữ lại gọi là chất bị hấp thụ.

Các hoạt động khử ẩm trong không khí, khử khí độc hại và mùi trong khí thải, thu hồi các loại hơi, khí có giá trị được gọi là quá trình hấp thụ.

Các chất hấp thụ thường dùng:

- Nước (H2O)

- Các dung dịch bazo: KOH, NaOH, Na2CO3, K2CO3, Ca(OH)2, CaCO3,…

- Monoetanolamin (OHCH2CH2NH2), Dietanolamin( R2– NH), tritanolamin (R3– NH).

Ứng dụng của phương pháp xử lý khí thải bằng phương pháp hấp thụ bằng phương pháp hóa học để:

- Xử lý các khí thải ô nhiễm.

- Phương pháp hấp thụ xử lý được khí thải với lưu lượng phát thải lớn.

- Phương pháp hấp thụ thường dùng xử lý các khí SOx, HCl, H2S, HF, Cl2, NOx, axeton,…

- Thu hồi được các chất đề tuần hoàn hoặc chuyển sang công đoạn sản xuất khác.

Xử lý khí thải bằng phương pháp hấp phụ

Hấp phụ là hiện tượng các phân tử khí, lỏng, ion được giữ lại trên bề mặt phân cách pha. Xử lý khí thải bằng phương pháp hấp phụ là quá trình xử lý dựa trên sự phân ly khí bởi ái lực của một số chất rắn với một số loại khí có mặt trong hỗn hợp khí, trong quá trình đó các phân tử chất khí ô nhiễm trong khí thải bị giữ lại trên vật liệu rắn. Việc ứng dụng phương pháp hấp phụ để xử lý nguồn khí có hàm lượng tạp chất khí và hơi nhỏ, để làm sạch và sấy khô không khí, tách các hỗn hợp khí hay hơi tạo thành từng phân tử, tiến hành quá trình ảnh hưởng dị thể trên bề mặt.

Vật liệu rắn được sử dụng trong quá trình này gọi là chất hấp phụ (adsorbent).

Chất khí bị giữ lại trong chất hấp phụ được gọi là chất bị hấp phụ (adsorbate).

Hấp phụ khí thải bằng phương pháp hoá học là phương pháp mà các chất khí bị hấp phụ do có phản ứng hóa học với vật liệu hấp phụ, lực liên kết phân tử trong trường hợp này mạnh hơn ở hấp phụ vật lý. Do vậy lượng nhiệt toả ra lớn hơn, và cần năng lượng nhiều hơn.

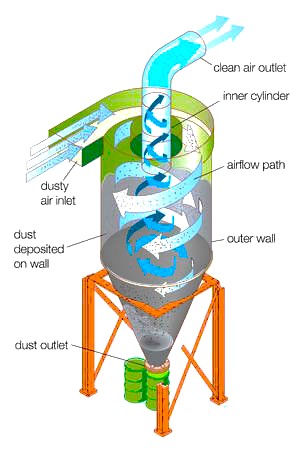

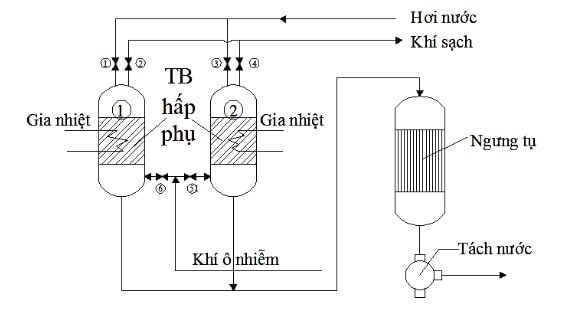

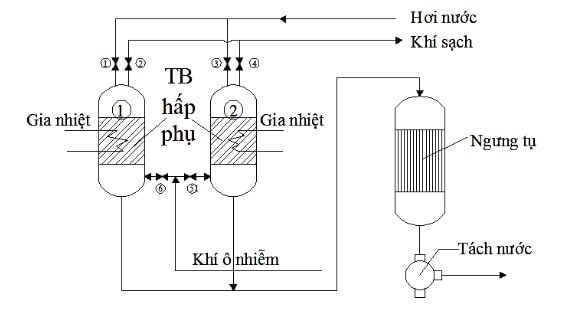

Hình ảnh cơ chế xử lý khí thải bằng tháp hấp phụ

Cơ chế của quá trình xử lý bằng phương pháp hấp phụ bao gồm 3 bước:

Khi tiến hành hấp phụ ở tháp 1: Khí thải được đưa vào ở phía dưới tháp (mở van 6 và đóng van 5). Khí đi qua lớp vật liệu hấp phụ được gia nhiệt để tăng khả năng hấp phụ, ở đây các khí cần xử lý bị giữ lại ở lớp vật liệu. Khí sạch ra ngoài theo đường ống có van (van 2 mở, van 1 đóng).

Trong khi tháp 1 thực hiện quá trình hấp phụ thì tháp 2 tiến hành hoàn nguyên vật liệu: Hơi nước được đưa vào tháp 2 theo hướng từ trên xuống (van 3 mở, van 1 đóng). Hơi nước đi qua lớp vật liệu sẽ cuốn theo chất ô nhiễm ra ngoài đến thiết bị ngưng tụ, tách nước khỏi chất ô nhiễm, và khí ô nhiễm sẽ tiếp tục được xử lý.

Khi vật liệu ở tháp 1 đã hết khả năng hấp phụ thì tiến hành hoàn nguyên vật liệu và tiến hành hấp phụ ở tháp 2.

Giải hấp: Sự khử hấp phụ là giai đoạn quan trọng của chu trình hấp phụ, khẳng định tính kinh tế của quá trình làm sạch khí thải. Quá trình này nhằm khôi phục lại hoạt tính vốn có của chất hấp phụ và chính là quá trính hấp phụ ngược.

Ứng dụng của phương pháp xử lý khí thải bằng phương pháp hấp phụ hóa học dùng để xử lý khí ô nhiễm có đặc điểm:

- Không cháy được hoặc khó cháy.

- Có giá trị và cần thu hồi.

- Có nồng độ thấp trong khí thải mà các quá trình khác không áp dụng được.

- Dùng để hấp phụ NH3, SO2, Cl2, hơi thủy ngân,…

Ưu điểm của xử lý khí thải bằng phương pháp hóa học.

- Phương pháp này giúp xử lý các khí thải ô nhiễm.

- Giúp xử lý được khí thải với lưu lượng phát thải lớn.

- Phương pháp này giúp xử lý được các khí SOx, HCl, H2S, HF, Cl2, NOx, axeton,…

- Xử lý khí thải hiệu quả cao.

Việc áp dụng xử lý khí thải phương pháp hóa học là một phương pháp tiên tiến hiệu quả, đem đến cho con người cũng như trái đất một bầu không khí trong lành, tránh được các tác nhân gây hại. Với những thông tin về phương pháp hóa học trong xử lý khí thải hi vọng sẽ có được những tham khảo bổ ích cho cách xử lý khí thải trước khi xả thải ra ngoài môi trường.