Kiểm tra không phá hủy là gì?

NDT là viết tắt của Non Destructive Testing hay Kiểm tra không phá hủy đề cập đến một loạt các phương pháp kiểm tra cho phép đánh giá và thu thập dữ liệu về vật liệu, hệ thống hoặc thành phần mà không làm thay đổi hay hư hại vật cần kiểm tra.

Kiểm tra không phá hủy dùng để phát hiện các khuyết tật như vết nứt, rỗ khí, ngậm xỉ, tách lớp, không ngấm, không thấu trong các mối hàn, kiểm tra ăn mòn của kim loại, tách lớp của vật liệu composite, đo độ cứng của vật liệu, kiểm tra độ ẩm của bê tông, đo bề dày vật liệu, xác định kích thước và định vị cốt thép trong bê tông…

Nhờ có NDT mà người ta phát hiện kịp thời được các sai sót trong vật liệu, chi tiết và các kết cấu để tránh được các thiệt hại đáng tiếc, tránh được các tai nạn nguy hiểm đến tính mạng con người, thiệt hại về của cải và môi trường.

Lý do sử dụng NDT

Dưới đây là những lý do hàng đầu khiến NDT được nhiều công ty trên khắp thế giới sử dụng:

- Tiết kiệm. Câu trả lời rõ ràng nhất cho câu hỏi này là NDT hấp dẫn hơn thử nghiệm phá hủy vì nó cho phép vật liệu hoặc đối tượng được kiểm tra được bảo tồn trong quá trình kiểm tra mà không bị hư hại gì, do đó tiết kiệm tiền và vật liệu.

- Sự an toàn. NDT cũng hấp dẫn vì hầu như tất cả các kỹ thuật NDT (ngoại trừ thử nghiệm chụp ảnh phóng xạ) đều vô hại đối với con người.

- Hiệu quả. Các phương pháp NDT cho phép đánh giá vật liệu một cách kỹ lưỡng và tương đối nhanh chóng, điều này có thể rất quan trọng để đảm bảo sự an toàn và hiệu suất liên tục trên công trường.

- Sự chính xác. Các phương pháp NDT đã được chứng minh là chính xác và có thể dự đoán được, cả hai phẩm chất bạn muốn khi nói đến quy trình bảo trì nhằm đảm bảo sự an toàn của con người và tuổi thọ của thiết bị.

Các phương pháp kiểm tra không phá hủy

Kiểm tra trực quan (VT)

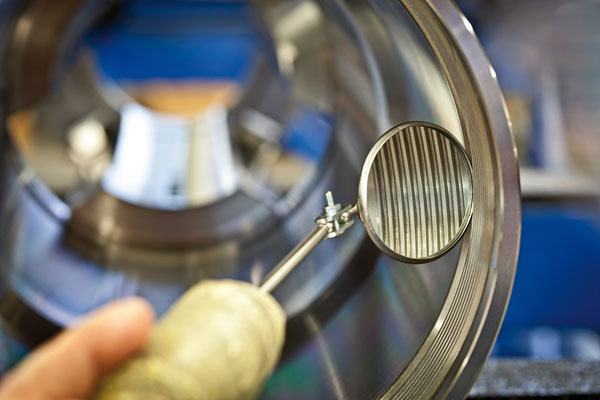

Kiểm tra trực quan (Visual Testing – VT) còn được gọi là kiểm tra bằng mắt là một trong những kỹ thuật phổ biến nhất liên quan đến việc người vận hành khi nhìn vào mẫu thử. Kiểm tra trực quan có thể được hỗ trợ bằng cách sử dụng các công cụ quang học như kính lúp, kính hiển vi hoặc hệ thống đo quang học tự động.

Phương pháp này cho phép phát hiện sự ăn mòn, lệch lạc, hư hỏng, vết nứt, sai lệch kích thước v.v. Kiểm tra trực quan vốn có trong hầu hết các loại NDT khác vì chúng thường yêu cầu người vận hành tìm kiếm, đánh giá các khiếm khuyết trước khi thực hiện các bước kiểm tra khác. Trên thực tế, những thiếu sót khác nhau của việc kiểm tra bằng mắt đã làm cho các phương pháp NDT khác trở nên cần thiết.

Phương pháp này cho phép phát hiện sự ăn mòn, lệch lạc, hư hỏng, vết nứt, sai lệch kích thước v.v. Kiểm tra trực quan vốn có trong hầu hết các loại NDT khác vì chúng thường yêu cầu người vận hành tìm kiếm, đánh giá các khiếm khuyết trước khi thực hiện các bước kiểm tra khác. Trên thực tế, những thiếu sót khác nhau của việc kiểm tra bằng mắt đã làm cho các phương pháp NDT khác trở nên cần thiết.

Kiểm tra siêu âm (UT, PAUT)

Kiểm tra siêu âm (Ultrasonic Testing – UT) là một nhóm các kỹ thuật kiểm tra không phá hủy (NDT) sử dụng sóng siêu âm tần số cao, ngắn để xác định các lỗ hổng trong vật liệu. Phương thức hoạt động bằng cách phát ra sóng vào một vật liệu. Bằng cách đo các sóng này, các đặc tính của vật liệu và các khuyết tật bên trong có thể được xác định.

Các thiết bị UT bao gồm bộ tạo xung và bộ thu, bộ chuyển đổi và màn hình hiển thị. Người sử dụng đòi hỏi phải có một kinh nghiệm nhất định khi sử dụng các thiết bị siêu âm. Các kỹ thuật siêu âm đơn giản có thể hỗ trợ người dùng đo độ dày vật liệu, phát hiện khuyết tật, kiểm tra mối hàn với các loại đầu dò phù hợp.

Các thiết bị UT bao gồm bộ tạo xung và bộ thu, bộ chuyển đổi và màn hình hiển thị. Người sử dụng đòi hỏi phải có một kinh nghiệm nhất định khi sử dụng các thiết bị siêu âm. Các kỹ thuật siêu âm đơn giản có thể hỗ trợ người dùng đo độ dày vật liệu, phát hiện khuyết tật, kiểm tra mối hàn với các loại đầu dò phù hợp.

Ngoài ra có một số loại kỹ thuật kiểm tra siêu âm tiên tiến khác:

Kỹ thuật siêu âm mảng điều pha (Phased Array Ultrasonic Testing – PAUT) là kỹ thuật sử dụng một tập hợp các đầu dò siêu âm được tạo thành từ nhiều phần tử nhỏ. Mỗi phần tử trong hệ thống PAUT có thể phát xung riêng lẻ. Điều này được thực hiện với thời gian được tính toán bằng máy tính, thông qua một quá trình được gọi là phân kỳ. Điều này cho phép hệ thống điều hướng chùm tia hội tụ qua nhiều góc độ và khoảng cách tiêu cự khác nhau.

Giống như tất cả các phương pháp NDT, kiểm tra siêu âm không phải là hoàn hảo cho mọi ứng dụng. Các vật liệu có cấu trúc hạt thô hơn cản trở quá trình truyền sóng. Các hình dáng không tiêu chuẩn, bao gồm cả các bề mặt cong đôi khi có thể tạo ra những khó khăn trong việc tiếp xúc và không có kỹ thuật hoặc giải pháp hoàn chỉnh. Ngoài ra, chất lượng đầu dò ảnh hưởng đáng kể đến độ sâu thâm nhập và chất lượng hình ảnh khi kiểm tra siêu âm.

Kiểm tra hạt từ tính (MT)

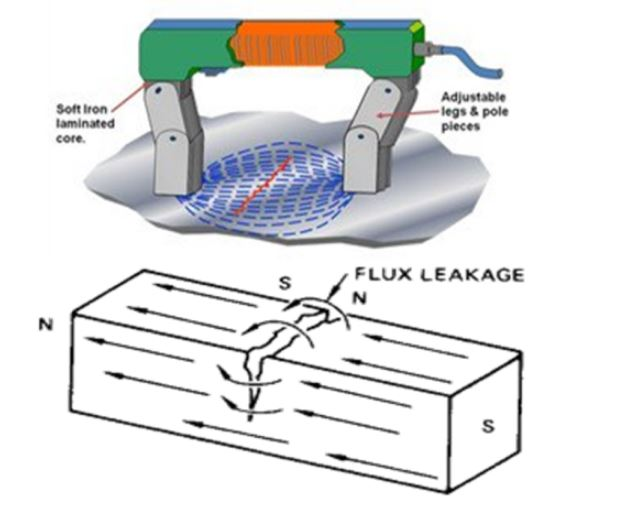

Kiểm tra hạt từ tính (Magnetic Particle Testing – MT) được sử dụng để phát hiện các lỗ hổng trên bề mặt và gần bề mặt trong hầu hết các vật liệu sắt từ như sắt, niken và coban, và một số hợp kim của chúng. Do không cần chuẩn bị bề mặt theo yêu cầu của các phương pháp kiểm tra không phá hủy khác, nên việc tiến hành MT tương đối nhanh và dễ dàng. Điều này đã làm cho nó trở thành một trong những kỹ thuật NDT được sử dụng phổ biến.

Để Kiểm tra hạt từ tính, đầu tiên người kiểm tra sẽ tạo ra từ trường trong vật liệu rất dễ bị nhiễm từ. Sau khi tạo ra từ trường, bề mặt của vật liệu sẽ được phủ bởi các hạt sắt mịn và sự sắp xếp của các hạt này cho thấy sự gián đoạn hay liên tục của đường sức từ. Những gián đoạn này tạo ra các chỉ thị trực quan cho các vị trí có sự không hoàn hảo trong vật liệu.

Để Kiểm tra hạt từ tính, đầu tiên người kiểm tra sẽ tạo ra từ trường trong vật liệu rất dễ bị nhiễm từ. Sau khi tạo ra từ trường, bề mặt của vật liệu sẽ được phủ bởi các hạt sắt mịn và sự sắp xếp của các hạt này cho thấy sự gián đoạn hay liên tục của đường sức từ. Những gián đoạn này tạo ra các chỉ thị trực quan cho các vị trí có sự không hoàn hảo trong vật liệu.

Kiểm tra thẩm thấu chất lỏng (PT)

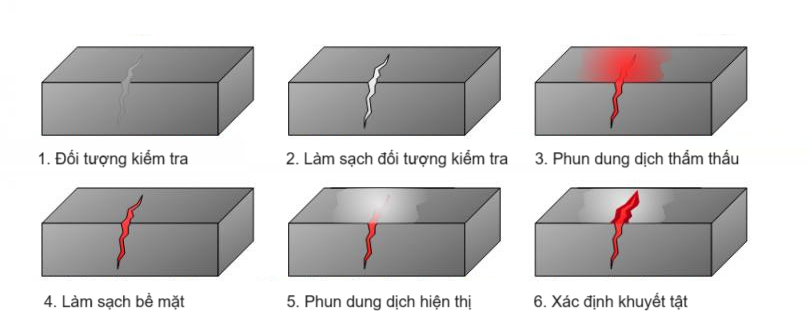

Kiểm tra thẩm thấu chất lỏng (Liquid Penetrant Testing – PT) là một kỹ thuật kiểm tra không phá hủy (NDT) sử dụng thuốc nhuộm huỳnh quang để phát hiện các lỗi bề mặt trên các bộ phận và thiết bị có thể không được nhìn thấy. Kỹ thuật này hoạt động thông qua nguyên tắc “hoạt động mao dẫn”, một quá trình mà chất lỏng chảy vào một không gian hẹp (µm) mà không cần sự trợ giúp của trọng lực.

Vì là một trong những kỹ thuật NDT dễ nhất và ít tốn kém nhất để thực hiện, PT là một trong những kỹ thuật kiểm tra được sử dụng phổ biến nhất trong nhiều ngành công nghiệp, bao gồm cả dầu khí.

Vì là một trong những kỹ thuật NDT dễ nhất và ít tốn kém nhất để thực hiện, PT là một trong những kỹ thuật kiểm tra được sử dụng phổ biến nhất trong nhiều ngành công nghiệp, bao gồm cả dầu khí.

Mặc dù phương pháp này hiệu quả do tính đơn giản và chính xác, nhưng nó cũng có những nhược điểm. Nếu các khuyết tật không có lỗ hổng ăn với bề mặt, chất lỏng không thể đi vào. Vì vậy, các phương pháp khác phải được sử dụng để phát hiện các khuyết tật không nằm trên bề mặt hoặc khi vật liệu có tính thấm hút. Bề mặt của vật liệu cũng phải sạch vì dầu và các chất cặn bã khác có thể cản trở khả năng thấm vào vết nứt của chất thẩm thấu. Ngoài ra, chất thẩm thấu yêu cầu thiết bị và quá trình làm sạch cũng như xử lý hóa chất. Mặc dù kỹ thuật này có thể được sử dụng một cách hiệu quả nhưng nó cũng là kỹ thuật chậm và cồng kềnh hơn các phương pháp NDT khác.

Kiểm tra dòng điện xoáy (ECT)

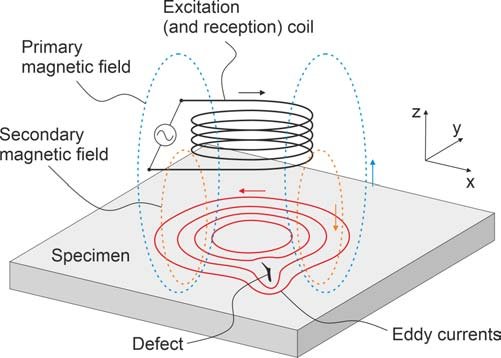

Kiểm tra dòng điện xoáy (Eddy Current Testing – ET) là một kỹ thuật được sử dụng để phát hiện các lỗ hổng hoặc sự ăn mòn trong vật liệu sắt từ. Nó cũng có thể đo độ dày của các vật liệu nói trên.

Kỹ thuật này hoạt động bằng cách áp dụng một điện áp vào một đầu dò xoáy. Cuộn dây tạo ra một từ trường thay đổi bằng cách sử dụng dòng điện xoay chiều, sau khi từ trường này tương tác với mẫu thử tạo ra dòng điện xoáy.

Kỹ thuật này hoạt động bằng cách áp dụng một điện áp vào một đầu dò xoáy. Cuộn dây tạo ra một từ trường thay đổi bằng cách sử dụng dòng điện xoay chiều, sau khi từ trường này tương tác với mẫu thử tạo ra dòng điện xoáy.

Các biến thiên về pha và độ lớn của các dòng điện này được theo dõi bằng cách sử dụng cuộn dây thứ hai, hoặc bằng cách đo các thay đổi đối với dòng điện chạy trong cuộn dây kích từ. Sự hiện diện của bất kỳ lỗ hổng nào sẽ gây ra sự thay đổi trong trường dòng điện xoáy và sự thay đổi tương ứng trong pha và biên độ của tín hiệu đo được.

Phương pháp này cũng có thể được sử dụng trên các vật liệu cách nhiệt.

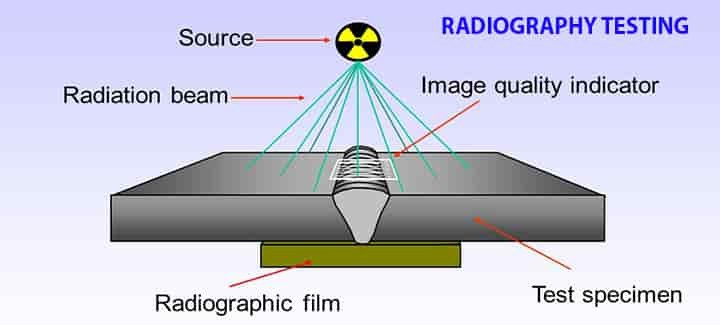

Kiểm tra chụp ảnh phóng xạ (RT)

Kiểm tra chụp ảnh phóng xạ (Radiographic Testing – RT) là một phương pháp kiểm tra không phá hủy (NDT) sử dụng tia X hoặc tia gamma để kiểm tra cấu trúc bên trong của các thành phần được sản xuất để xác định bất kỳ sai sót hoặc khuyết tật nào.

Trong kiểm tra bức xạ, phần kiểm tra được đặt giữa nguồn bức xạ và phim (hoặc máy dò detector). Sự khác biệt về mật độ và độ dày vật liệu của thành phần thử nghiệm sẽ làm suy giảm bức xạ xuyên qua các quá trình tương tác liên quan đến tán xạ và hấp thụ. Sự khác biệt về độ hấp thụ sau đó được ghi lại trên (các) phim hoặc thông qua máy tính tích hợp.

Trong kiểm tra bức xạ, phần kiểm tra được đặt giữa nguồn bức xạ và phim (hoặc máy dò detector). Sự khác biệt về mật độ và độ dày vật liệu của thành phần thử nghiệm sẽ làm suy giảm bức xạ xuyên qua các quá trình tương tác liên quan đến tán xạ và hấp thụ. Sự khác biệt về độ hấp thụ sau đó được ghi lại trên (các) phim hoặc thông qua máy tính tích hợp.

Trong chụp X quang công nghiệp có sẵn một số phương pháp hình ảnh, các kỹ thuật để hiển thị hình ảnh cuối cùng, chẳng hạn như Chụp X quang Phim (2D), Chụp X quang Thời gian Thực (RTR), Chụp X quang Điện toán (CT), Chụp X quang Kỹ thuật số (DR) và Chụp X quang Điện toán (CR).

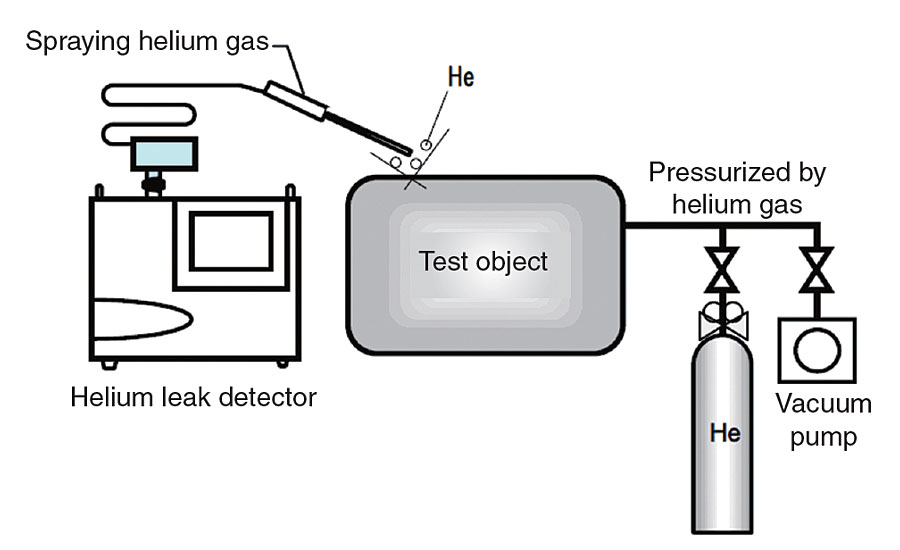

Kiểm tra rò rỉ (LT)

Kiểm tra rò rỉ (Leak Testing – LT) là một phương pháp kiểm tra không phá hủy (NDT) đề cập đến quá trình nghiên cứu rò rỉ trong một bồn chứa hoặc cấu trúc để xác định các khuyết tật gây ra sự rò rỉ.

Người kiểm tra có thể phát hiện rò rỉ bên trong bình bằng cách sử dụng các phép đo được thực hiện bằng áp kế, các phép thử bọt xà phòng hoặc thiết bị nghe điện tử.

Người kiểm tra có thể phát hiện rò rỉ bên trong bình bằng cách sử dụng các phép đo được thực hiện bằng áp kế, các phép thử bọt xà phòng hoặc thiết bị nghe điện tử.

Kiểm tra diode halogen và khối phổ tương tự nhau, cả hai đều sử dụng khí nhận dạng để phát hiện sự hiện diện của rò rỉ. Halogen hoặc heli (thường lẫn với không khí) được đưa vào bình điều áp. Một máy dò đi-ốt halogen hoặc máy đo khối phổ đặt bên ngoài khu vực điều áp sẽ cảnh báo các kỹ thuật viên về sự hiện diện của halogen hoặc heli, cho biết có rò rỉ.

Một số thử nghiệm tạo bong bóng có thể được thực hiện tại chỗ, với thiết bị đặc biệt để tạo ra các khu vực kín trên các bề mặt lớn và bằng phẳng. Tuy nhiên, kiểm tra bong bóng và các phương pháp kiểm tra rò rỉ khác tốn nhiều thời gian và yêu cầu thiết bị và thiết lập cồng kềnh.