Vấn đề khí nhà kính đã, đang và sẽ tiếp tục gây nên hiện tượng nóng lên toàn cầu, nước biển dâng, biến đổi khí hậu – là thách thức lớn của loài người. Các hiện tượng khí hậu cực đoan ngày càng nhiều và dữ dội (từ bão tố, lũ lụt, đến nắng nóng, hạn hán, băng tan nhanh, hệ sinh thái bị huỷ hoại nhiều nơi trên toàn cầu). Tuy nhiên, đang và sẽ có nhiều giải pháp căn cơ để cứu hành tinh và nhân loại.

Biến đổi khí hậu:

Biến đổi khí hậu (BĐKH) là sự thay đổi của hệ thống khí hậu gồm: Khí quyển, thủy quyển, sinh quyển, thạch quyển hiện tại và trong tương lai bởi các nguyên nhân tự nhiên và nhân tạo trong một giai đoạn nhất định được tính bằng hàng trăm hay hàng triệu năm. Sự biến đổi có thể là thay đổi thời tiết bình quân, hay thay đổi sự phân bố các sự kiện thời tiết quanh một mức trung bình. BĐKH có thể giới hạn trong một vùng nhất định, hay có thể xuất hiện trên toàn cầu.

Ví dụ, nóng lên, lạnh đi… sự biến động của khí hậu có tính cực đoan trong dài hạn sẽ dẫn tới BĐKH, sẽ có tác động hết sức to lớn đến sự sống, cũng như hoạt động của con người nói riêng và của các sinh vật trên trái đất nói chung.

Nguyên nhân biến đổi khí hậu:

Biến đổi khí hậu do nhiều nguyên nhân: Hoạt động sản xuất, giao thông, khai thác tài nguyên thiên nhiên của trái đất gây ra, trong đó sản xuất và tiêu thụ năng lượng là một trong các thủ phạm lớn nhất.

– Sản xuất và tiêu thụ năng lượng: Quá trình sản xuất điện và nhiệt từ đốt cháy nhiên liệu hóa thạch tạo ra lượng khí nhà kính (KNK) rất lớn trên toàn cầu. Phần lớn điện được tạo ra từ đốt than, dầu, hoặc khí đốt, tạo ra cacbon dioxit và nitơ oxit… chúng tạo nên lồng kính khổng lồ bao trùm trái đất và giữ lại nhiệt của mặt trời làm trái đất nóng lên. Chỉ một phần tư lượng điện trên toàn cầu được sản xuất từ thủy điện, năng lượng gió, mặt trời và các nguồn năng lượng tái tạo khác thải ra rất ít, hoặc không thải KNK, hay các chất gây ô nhiễm không khí.

– Khai thác, chặt phá rừng: Hằng năm, có khoảng 12 triệu hecta rừng bị huỷ diệt. Vì cây xanh hấp thụ cacbon dioxit, nếu chặt chúng đi – tức là hạn chế khả năng tự nhiên trong việc giảm khí thải vào khí quyển. Phá rừng, cùng với hoạt động nông nghiệp và các hoạt động sử dụng đất khác cũng là nguyên nhân gây ra phát thải KNK trên toàn cầu.

Một số tác động của biến đổi khí hậu:

– Nhiệt độ trái đất nóng lên: Kết quả dự báo từ Thỏa thuận Paris-2005 cho thấy: Với phát thải KNK như hiện nay, vào cuối thế kỷ, trái đất sẽ nóng lên khoảng 1,5 độ C so với thời kỳ tiền công nghiệp. Nhưng với cảnh báo mới đây của Chương trình môi trường Liên hợp quốc, với phát thải đang tăng lên, nhiệt độ trái đất có thể tăng lên 2,5 độ C.

– Mực nước biển dâng: Nhiệt độ trái đất càng cao lên, khiến mực nước biển đang dần dâng lên. Nhiệt độ tăng làm các sông băng, biển băng, hay lục địa băng trên trái đất tan chảy và làm tăng lượng nước đổ vào các biển và đại dương.

Kết quả nghiên cứu cho biết: Nước biển đã tăng 0,2 cm vào năm 1993 lên 0,44 cm mỗi năm vào 2022 và dự kiến sẽ tăng 0,66 cm mỗi năm vào 2050. Nước biển dâng, nhiều bờ biển đang biến mất, gây ảnh hưởng trực tiếp đến các quốc đảo và các quốc gia nằm ven biển. Thành phố Hồ Chí Minh của Việt Nam cũng bị ngập nghiêm trọng.

– Các hệ sinh thái bị phá hủy: Những thay đổi trong điều kiện khí hậu và lượng khí CO2 tăng nhanh chóng đã ảnh hưởng nghiêm trọng tới hệ sinh thái, nguồn cung cấp nước ngọt, không khí, nhiên liệu, năng lượng sạch, thực phẩm và sức khỏe. Dưới tác động của nhiệt độ và băng tan, số lượng các rạn san hô ngày càng có xu hướng giảm. Điều đó cho thấy, cả hệ sinh thái trên cạn và dưới nước đều đang phải hứng chịu những tác động từ lũ lụt, hạn hán, cháy rừng, cũng như hiện tượng axit hóa đại dương.

Tổng quan tiêu thụ năng lượng thế giới và phát thải khí nhà kính:

Ở đây, xin chỉ giới thiệu một số tư liệu tiêu biểu về tiêu thụ năng lượng sơ cấp (NLSC) và sản xuất điện toàn cầu năm 2022 để có thể hình dung mức độ tiêu thụ và cạn kiệt năng lượng hiện nay:

– Tiêu thụ NLSC theo loại năng lượng toàn cầu năm 2022, đơn vị tính là Ej (Exajoule), 1Ej=1018joules=23884589,66TOE.

Tổng tiêu thụ toàn cầu: 604,04 (gần đúng: 14,427 tỷ TOE). Trong đó, dầu: 190,69; khí: 141,89; than: 161,47; hạt nhân: 24,13 (4%); thủy năng: 40,68 và năng lượng tái tạo (NLTT): 45,18.

– Sản xuất điện năng toàn cầu theo loại nhiên liệu năm 2022, đơn vị tính là TeraWatt hours =1TWh=Tỷ kWh.

Tổng toàn cầu là 29. 165,04. Trong đó, từ dầu: 728,6; từ khí: 6631,4; từ than: 10317,2; từ hạt nhân: 2679,0 (9%); từ thủy năng: 4334,2; NLTT: 4204,3 và từ nguồn khác: 270,5.

– Phát thải KNK toàn cầu: Hoạt động của con người kể từ cách mạng công nghiệp lần đầu đã làm tăng số lượng các KNK trong khí quyển, làm tăng lực bức xạ từ CO2, mêtan, ôzôn tầng đối lưu, nitơ ôxit, các hợp chất hữu cơ CFC (chứa carbon, clo, flo) nồng độ CO2 và mêtan đã tăng khoảng 36% và 148% kể từ giữa thế kỷ 18. Các mức này được xem là cao hơn các mức trong suốt giai đoạn hàng nghìn năm trước đây (là giai đoạn có các dữ liệu đáng tin cậy được phân tích từ các lõi băng). Đốt nhiên liệu hóa thạch (ngành năng lượng) tạo ra khoảng 3/4 lượng khí CO2 tăng thêm từ các hoạt động của con người trong vòng từ năm 1990 đến 2005. Hầu hết các đóng góp còn lại là do thay đổi mục đích sử dụng đất, đặc biệt là phá rừng. Tốc độ tăng nồng độ CO2 trong tương lai sẽ phụ thuộc vào sự phát triển của kinh tế không bền vững, xã hội, công nghệ và tự nhiên. Kịch bản phát thải của Ủy ban liên Chính phủ về biến đổi khí hậu (IPCC) chỉ ra kịch bản CO2 trong tương lai từ 541 đến 970 ppm (1ppm=1 phần triệu) vào năm 2100, tăng 90-250% kể từ năm 1750 và tiếp tục phát thải sau năm 2100 (nếu than, dầu nặng, mê tan… còn được khai thác nhiều hơn).

Tổng mức phát thải CO2 năm 2022 là 34.374,1 triệu tấn, tăng 0,9% so với năm 2021 và tăng bình quân 0,6%/năm trong giai đoạn 2012-2022, trong khi tiêu dùng NLSC tăng 1,1% so với năm 2021 và bình quân giai đoạn 2012-2022 tăng khoảng 1,1%/năm. Như vậy, nguyên nhân chính làm tăng phát thải CO2 là do tăng tiêu thụ NLSC.

Mức phát thải CO2 bình quân trên 1 EJ tiêu dùng NLSC là 56,91 triệu tấn, giảm so với bình quân của các năm: 2009: 61,61; 2012: 61,48; 2015: 60,46; 2018: 59,02; 2019: 58,52; 2020: 58,00. Lượng phát thải CO2 bình quân trên 1 EJ tiêu dùng NLSC giảm chủ yếu do cơ cấu tiêu dùng NLSC chuyển dịch theo hướng sạch hơn.

Tại COP28 (năm 2023), lần đầu tiên xem xét, đánh giá toàn diện (Global Stocktake-GST) 5 năm một lần về tiến trình hướng tới từng mục tiêu trong Thỏa thuận Paris. Với mục đích giảm phát thải KNK, tài liệu kết quả của Hội nghị đã đề cập đến việc thúc đẩy các công nghệ giảm thiểu và loại bỏ carbon như: Thu giữ, sử dụng, lưu trữ carbon và nhiều công nghệ sản xuất carbon thấp (bao gồm cả năng lượng tái tạo và điện hạt nhân). Đây là lần đầu tiên trong lịch sử COP, giá trị ít phát thải carbon của điện hạt nhân được công nhận và nêu rõ trong một tài liệu chính thức của COP. Điều này có ý nghĩa vô cùng lớn.

Điện hạt nhân với xu thế phục hồi:

Sau sự cố tại Nhà máy Điện hạt nhân Fukushima Daichi vào tháng 3 năm 2011 tại Nhật bản, các nhà máy điện hạt nhân (ĐHN) ở Nhật Bản đều ngừng hoạt động để đánh giá lại an toàn. Cơ quan Năng lượng Quốc tế (IAEA) cùng các nước đã nghiên cứu đánh giá và đưa ra các yêu cầu mới rất chặt chẽ về đảm bảo an toàn. Các quốc gia khác có ĐHN (hơn 30 quốc gia trên thế giới) sau đó cũng đã tiến hành kiểm tra đánh giá lại an toàn đối với tất cả các tổ máy, có quốc gia dừng ĐHN như Đức; kế hoạch xây mới, xuất nhập khẩu ĐHN cũng bị đình trệ. Nhưng những năm gần đây tình hình đã được phục hồi, nhộn nhịp trở lại.

Đến năm 2022 có khoảng 35 quốc gia/vùng lãnh thổ có ĐHN với trên 450 lò phản ứng, tổng công suất khoảng 50 nghìn MWe, sản xuất điện năng khoảng 2679 tỷ kWh, chiếm khoảng 9% tổng lượng điện năng toàn cầu. Hiện đang có kế hoạch xây dựng mới khoảng 50 tổ máy ĐHN, với công suất trên 42 nghìn MWe.

Cũng tại COP28, các nước ủng hộ ĐHN cùng tuyên bố tăng gấp ba lần công suất nguồn điện này vào năm 2050. Tuyên bố được Mỹ đề xuất và 22 nước (trong đó có Nhật Bản, nước chủ nhà UAE và Pháp, Anh, Canada) ký vào bản tuyên bố. Sẽ có nhiều nước đồng tình với tuyên bố này như một nỗ lực để có thể cân bằng giữa việc khử carbon chống sự nóng lên của trái đất và vấn đề an ninh năng lượng.

Liên hợp quốc nhận định: Sự gia tăng nhiệt độ không khí vào nửa cuối thế kỷ 20 là bởi sự gia tăng của lượng khí phát thải gây hiệu ứng nhà kính do việc mở rộng của các hoạt động sản xuất và sự phát triển của các nhà máy nhiệt điện sử dụng nhiên liệu hóa thạch; nay cần giảm nhanh và tiến tới từ bỏ. Tại COP28, nhiều nước cũng đã đồng thời ủng hộ mục tiêu tăng gấp 3 lần năng lượng tái tạo như điện mặt trời, điện gió đến năm 2030. Tuy nhiên, năng lượng tái tạo có nhược điểm không ổn định và cần có diện tích đất lớn. Trong khi đó, ĐHN có thể cung cấp ổn định một lượng điện lớn với diện tích đất ít hơn nhiều. Là trụ cột cho hệ thống điện, năng lượng hạt nhân không phải là đối thủ cạnh tranh với năng lượng tái tạo, mà là loại hình cần thiết để đạt được ổn định hệ thống và các-bon thấp.

Nhược điểm của ĐHN là có thể gây thiệt hại lớn nếu xảy ra sự cố nghiêm trọng. Tuy nhiên, với những bài học từ sự cố Chernobyl, Fukushima, tính an toàn của các nhà máy ĐHN đã và đang được cải thiện đáng kể, các nhà khoa học vẫn đang tiếp tục nghiên cứu phát triển các nhà máy có thể ứng phó được trong trường hợp xảy ra sự cố nóng chảy lò phản ứng.

Tuyên bố của các nước cùng chí hướng phát triển ĐHN cũng đề cập đến lò khí nhiệt độ cao mà Nhật Bản hiện đang đi đầu trong nghiên cứu và phát triển. Đây là kiểu lò mới, có thể vừa phát điện, vừa sản xuất được hydro.

Việc phải rà soát lại các tiêu chuẩn về an toàn đã làm cho thời gian xây dựng bị kéo dài, chi phí tăng cao. Thế nhưng, với mục tiêu giảm phát thải KNK, nhiều nước đã đưa ra kế hoạch xây dựng mới các nhà máy ĐHN và nhu cầu đối với nguồn điện này cũng gia tăng. Ngay cả tại các nước đang phát triển như: Hy Lạp, Pakistan, Bangladesh, Belarus, Ai Cập, Thổ Nhĩ Kỳ, Tiểu Vương Quốc Ả Rập Thống Nhất… đều có chương trình phát triển nhà máy ĐHN.

Xét theo quốc gia và khu vực, thì nhiều nhất là tại Trung Quốc (với gần 60 lò hạt nhân đang vận hành), Nga và Ấn Độ (mỗi nước có 23 tổ máy). Nga và Trung Quốc là 2 nước hiện nay dẫn đầu thế giới về xuất khẩu công nghệ ĐHN.

Riêng Nhật Bản đã hơn 10 năm dừng xây mới các nhà máy ĐHN. Để có thể duy trì và kế thừa công nghệ tiên tiến, quốc gia này đang thúc đẩy kế hoạch tham gia vào các dự án xây dựng ĐHN trong và ngoài nước. Triển vọng trong 30 năm tới sẽ thêm nhiều dự án ĐHN mới.

Điện là nguồn sinh lực của quốc gia và tuyên bố của các nước cùng chí hướng tại COP28 sẽ là bàn đạp để đưa ĐHN đi vào quỹ đạo phục hồi, phát triển.

Điện hạt nhân nguồn làm giảm nhiệt biến đổi khí hậu:

Điện hạt nhân có các đặc điểm vượt trội:

– Hệ số công suất tới 85-90% trong khi điện than, khí, dầu chỉ khoảng 70%, thủy điện và gió ngoài khơi trên dưới 50%, gió trên đất liền 35%, mặt trời khoảng 23%.

– Tuổi thọ ĐHN với loại công nghệ mới (thế hệ III+) lên tới 60 năm và dài hơn, tạo điều kiện cho việc cung cấp nguồn năng lượng sạch, đáng tin cậy, ổn định với giá cả hợp lý để phát triển kinh tế, xã hội.

– Điện hạt nhân có giá thành sản xuất điện thấp hơn các loại công nghệ phát điện khác.

– Điện hạt nhân phát thải KNK thấp nhất, hầu như không phát thải trong quá trình vận hành.

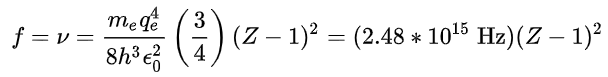

Kết quả nghiên cứu suất phát thải CO2 tương đương, TCO2tđ/GWh tính cho cả đời dự án của một số loại hình sản xuất điện như sau:

Nhiệt điện than, mức trung bình: 888, mức cao: 1,310 TCO2/GWh; tương ứng trung bình và cao với nhiệt điện dầu: 733 và 935; nhiệt điện khí tự nhiên: 499 và 935; điện mặt trời: 85 và 124; điện gió: 26 và 124; thủy điện: 26 và 237; điện hạt nhân: 29 và 130.

Lưu ý rằng, hệ số phát thải của ĐHN được tính liên quan đến vật liệu và quá trình xây dựng, cũng như trong quá trình sản xuất gần như không phát thải.

Từ các con số trên, để tiện phân tích, so sánh, chúng ta tính suất phát thải bình quân từ các loại nguồn, theo phép bình quân gia quyền, kết quả giá trị bình quân là 659 TCO2/GWh, cao hơn 24 lần phát thải của ĐHN. Ở mức phát điện hiện nay (năm 2022), phát thải CO2 từ ĐHN ít hơn lượng phát thải tính bình quân từ các nguồn là: (695-29) TCO2/GWhx2679000 GWh=1784.3 tr.TCO2.

Lượng phát thải 1,784 tỷ TCO2 này là khả năng giảm phát thải hiện nay của ĐHN, góp phần làm giảm nhiệt BĐKH. Với đồng thuận tại COP28, công suất ĐHN sẽ tăng ba lần vào 2050, mục tiêu giảm CO2 có thể đạt cao hơn với 5-6 tỷ tấn, góp phần giảm nhiệt BĐKH nhiều hơn.

Việt Nam có điều kiện xây dựng nguồn làm mát biến đổi khí hậu:

Chương trình phát triển ĐHN của Việt Nam được hình thành từ trước khi thống nhất đất nước. Từ sau 1996, chương trình ĐHN được đẩy mạnh với việc lựa chọn các địa điểm, nghiên cứu tiền khả thi (Pre-FS) . Năm 2002 và năm 2009, Quốc hội Việt Nam phê duyệt chủ trương đầu tư 2 dự án điện hạt nhân tại Ninh Thuận. Liên bang Nga và Nhật Bản là hai đối tác đầu tiên được chọn thực hiện 2 dự án điện hạt nhân này giai đoạn 2010-2016. Tập đoàn Điện lực Việt Nam (EVN) đã nỗ lực triển khai dự án, nâng cao năng lực và đã có thêm nhiều kiến thức và bài học kinh nghiệm trong tổ chức, quản lý dự án hạt nhân.

Những kết quả đã đạt được trong quá trình triển khai dự án ĐHN đã được phân tích và trình bày trong, ở đây chỉ nêu tóm tắt ý chính:

– Việt Nam có nhu cầu điện tăng nhanh, cần ĐHN để đáp ứng.

– Điều kiện pháp lý đã đầy đủ, Việt Nam đã có hệ thống pháp quy hạt nhân, Luật Năng lượng Nguyên tử (2008), đã xây dựng được một số văn bản pháp quy hạt nhân cho quá trình triển khai xây dựng nhà máy ĐHN.

– Xác định hai địa điểm Phước Dinh và Vĩnh Hải (Ninh Thuận) đã được tư vấn Nga và Nhật Bản đầu tư khảo sát, đánh giá, với kinh phí mỗi địa điểm trên 30 triệu USD.

– Việt Nam có mỏ Uran tiềm năng khá, cần được đánh giá đầy đủ với độ chính xác cao hơn.

– Điện hạt nhân chiếm đất xây dựng ít hơn hẳn so với các loại hình sản xuất điện khác.

– Điện hạt nhân là trụ cột ổn định hệ thống điện quốc gia, góp phần quan trọng để điện hóa đất nước từ công nghiệp, xây dựng, giao thông… Có ĐHN trong hệ thống, sẽ giảm tải cho nguồn thủy điện, tạo điều kiện dự trữ nguồn nước cho tưới tiêu, thủy lợi, đặc biệt ở các vùng vốn thiếu nước như Nam Trung bộ, nay chịu thêm tác động của BĐKH.

– Công nghệ ĐHN đã an toàn hơn. Mặt khác Viện Năng lượng Nguyên tử Việt Nam (VINATOM) đã xây dựng đội ngũ nghiên cứu mạnh về công nghệ, phân tích an toàn hạt nhân rất đáng quý, cho tới nay chưa thể phát huy.

– Về quan hệ quốc tế và thị trường, Việt Nam đã được sự hỗ trợ tốt của các đối tác, các cường quốc hạt nhân, Cơ quan Năng lượng Nguyên tử Quốc tế (IAEA). Hợp tác với Nga, Nhật Bản, hay Hàn Quốc trong lĩnh vực ĐHN sẽ củng cố quan hệ với các đối tác “chiến lược toàn diện” của Việt Nam, trong bối cảnh thị trường ĐHN đang phục hồi.

– Về đầu tư và tài chính, theo nghiên cứu của Quy hoạch điện VIII, trong 11 phương án phát triển nguồn điện, tổ hợp nguồn điện với thành phần ĐHN có tổng chi phí toàn hệ thống nằm trong 3 phương án thấp nhất.

Ngoài ra, việc phát triển ĐHN có tính lan tỏa mạnh, sẽ mở ra nhiều cơ hội và điều kiện cho các nhà khoa học công nghệ Việt Nam nghiên cứu, phát triển các nền tảng công nghệ kỹ thuật tiên tiến cho đất nước.

Biến đổi khí hậu đã hiện hữu đang và sẽ đe dọa con người và hành tinh của chúng ta. Thủ phạm chính là do khai thác và tiêu thụ năng lượng hóa thạch tăng nhanh với khối lượng lớn. ĐHN được thừa nhận tại COP28 là loại hình công nghệ phát thải ít KNK, là kết luận có ý nghĩa lịch sử to lớn, tương lai sẽ được phát triển nhanh, với mục tiêu giảm phát thải.

Việt Nam đã có đủ điều kiện xây dựng điện hạt nhân, cần kiến nghị để Đảng và Nhà nước có chủ trương quay lại phát triển nguồn điện này, đảm bảo nhu cầu điện phát thải ít, ổn định hệ thống, góp thêm nguồn làm mát biến đổi khí hậu cùng cộng đồng quốc tế.

Nguồn: Tạp chí Năng lượng Việt Nam